- полный

- Название продукта

- ключевое слово

- Модель продукта

- Краткое описание продукта

- Описание продукта

- Полнотекстовый поиск

Просмотры:0 Автор:Pедактор сайта Время публикации: 2025-12-16 Происхождение:Работает

Линии экструзии пластиковых труб имеют решающее значение для производства труб в таких отраслях, как строительство и телекоммуникации. Эти системы превращают необработанный пластик в непрерывные трубные изделия. Понимание принципа их работы необходимо для оптимизации эффективности и улучшения качества. В этой статье мы рассмотрим, как работают экструзионные линии, их компоненты и проблемы, с которыми они сталкиваются.

Экструзия пластиковых труб — это непрерывный производственный процесс, в котором термопластические материалы плавятся и проталкиваются через формующую матрицу для создания полых цилиндрических труб. Эти трубы используются для различных применений, таких как водоснабжение, канализация, транспортировка газа и системы электропроводки. Этот процесс позволяет производить большие объемы продукции с постоянным качеством, что делает его идеальным выбором для отраслей, где требуется большое количество труб различных размеров и спецификаций.

Материалы, используемые при экструзии пластиковых труб, в основном включают ПВХ (поливинилхлорид), PE (полиэтилен) и PPR (рандом-сополимер полипропилена). Эти термопласты выбираются на основе их свойств, таких как химическая стойкость, долговечность и гибкость. Добавки, такие как цветная маточная смесь, стабилизаторы и ингибиторы УФ-излучения, часто смешиваются с основным материалом для улучшения характеристик и внешнего вида конечного трубного продукта. Например, трубы из ПВХ обычно используются для водопровода и канализации из-за их экономичности и высокой химической стойкости.

Материал | Ключевые свойства | Общие приложения |

ПВХ | Прочный, устойчивый к химикатам, экономичный. | Сантехника, электропроводка, дренажные системы |

ЧП | Гибкий, ударопрочный и устойчивый к химическим веществам. | Газо- и водораспределительные трубы |

ППР | Устойчивость к нагреву и коррозии | Системы горячего и холодного водоснабжения |

Экструдер является сердцем линии экструзии пластиковых труб. Он состоит из ствола, шнека и системы нагрева. Необработанные пластиковые гранулы подаются в бочку через бункер. Вращающийся винт внутри цилиндра нагревает и плавит материал, одновременно продвигая его вперед. Конструкция, длина и скорость шнека оптимизированы для обеспечения равномерного плавления и консистенции материала. Нагретый расплавленный пластик готов к экструзии через фильерную головку.

Головка штампа — это компонент, который придает расплавленному пластику нужную форму трубы. Он имеет круглое отверстие, позволяющее расплавленному пластику выходить в форме трубы. Головку штампа можно отрегулировать для изготовления труб различного диаметра и толщины стенок. Усовершенствованные головки часто включают в себя функции, позволяющие точно контролировать размеры труб, что имеет решающее значение для обеспечения соответствия труб отраслевым стандартам.

Как только расплавленный пластик выйдет из головки штампа, его необходимо быстро охладить, чтобы он затвердел и принял желаемую форму. Для достижения этой цели в системах охлаждения обычно используются резервуары с водой или воздушные форсунки. Процесс охлаждения необходимо тщательно контролировать, чтобы избежать таких дефектов, как коробление или растрескивание. Охлаждающие резервуары поддерживают температуру экструдированной трубы, гарантируя, что она сохранит свою форму и стабильность после затвердевания.

Устройство вытягивания отвечает за протягивание экструдированной трубы через систему охлаждения и далее по производственной линии. Это оборудование поддерживает постоянную скорость и натяжение, чтобы гарантировать, что труба не деформируется. Контролируя скорость протягивания, тянущее устройство также помогает поддерживать точность размеров трубы.

После того, как труба должным образом охлаждена и выбрана по размеру, ее отрезают до желаемой длины с помощью режущего оборудования. Процесс резки имеет решающее значение для обеспечения одинаковой длины каждой трубы и отсутствия дефектов. В зависимости от материала трубы и требований к точности можно использовать различные методы резки, например, роторные или планетарные фрезы.

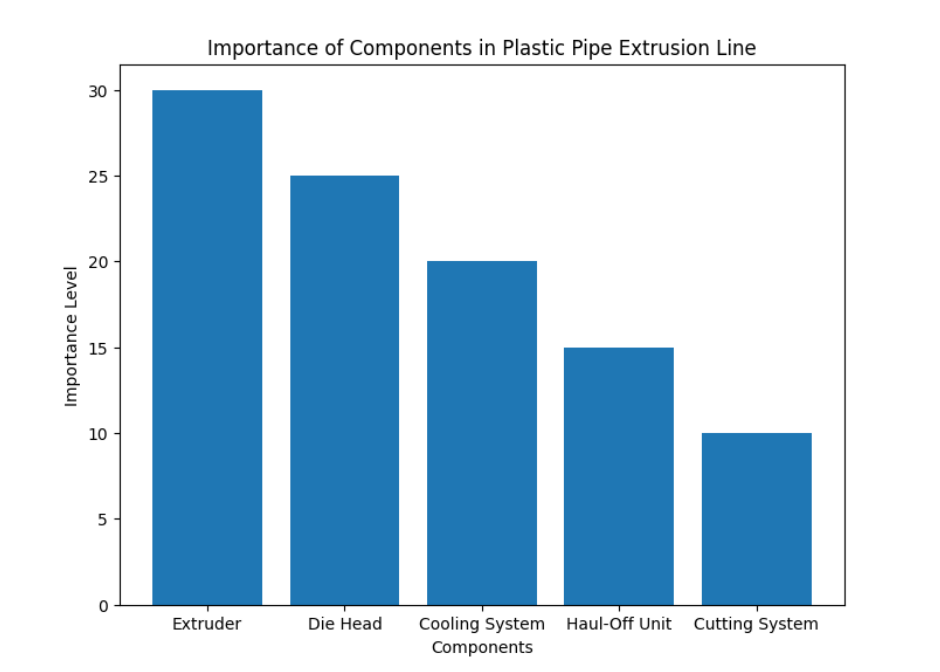

Компонент | Функция | Важность для процесса |

Экструдер | Расплавляет и смешивает пластиковые гранулы | Центральное место в плавлении и формовании материалов |

Головка | Формирует расплавленный пластик в трубу | Определяет размеры и профили труб |

Система охлаждения | Охлаждает и затвердевает экструдированную трубу. | Обеспечивает правильное затвердевание и предотвращает деформацию. |

Вытяжной блок | Протягивает трубу через экструзионную линию | Поддерживает натяжение и постоянство размера трубы. |

Система резки | Нарезает трубу на нужную длину | Обеспечивает точную резку труб одинаковой длины. |

Процесс экструзии начинается с подачи сырых пластиковых гранул в экструдер. Прежде чем гранулы попадут в экструдер, их часто предварительно нагревают для удаления влаги. Влага в пластике может привести к дефектам конечного продукта, например к образованию пузырей или снижению механических свойств. Специальное сушильное оборудование гарантирует, что гранулы имеют правильный уровень влажности перед подачей в экструдер.

Внутри экструдера гранулы подвергаются как тепловому, так и механическому сдвигу вращающегося шнека. Такое сочетание тепла и давления заставляет пластик плавиться и становиться однородным расплавом. Шнек перемещает пластиковый материал по стволу, сжимая и перемешивая его для обеспечения однородности. Зоны нагрева экструдера тщательно контролируются для поддержания правильной температуры и давления для материала.

Как только пластик полностью расплавится, его проталкивают через фильерную головку. Головка формирует из расплавленного пластика трубу желаемого профиля. Конструкция головки имеет решающее значение для обеспечения того, чтобы готовая труба имела правильные размеры, гладкую поверхность и консистенцию. Регулируемые кромки матрицы позволяют точно регулировать толщину стенки и диаметр трубы.

После прохождения через матрицу экструдированная труба быстро охлаждается для затвердевания пластика. Этот процесс охлаждения жизненно важен для поддержания целостности трубы. В зависимости от размера и материала трубы система охлаждения может включать резервуары для воды, воздушные форсунки или их комбинацию. Правильное охлаждение гарантирует, что труба сохранит свою форму, не деформируясь и не растрескиваясь.

Для обеспечения правильного размера трубы используется калибровочное и калибровочное оборудование. Это делается путем приложения давления или вакуума во время процесса охлаждения, чтобы удерживать трубу напротив калибровочной втулки. Правильная калибровка обеспечивает равномерную толщину стенок и точность размеров, которые необходимы для прочности и эксплуатационных характеристик трубы.

После того, как труба выбрана по размеру и охлаждена, ее отрезают до нужной длины с помощью режущих систем, таких как роторные или планетарные ножницы. Помимо резки, системы маркировки могут печатать на трубе соответствующую информацию, такую как размер, дата производства или тип материала. Это обеспечивает отслеживаемость и соответствие отраслевым стандартам.

Линии однослойной экструзии используются для производства простых пластиковых труб, а линии многослойной экструзии позволяют производить многослойные трубы. Многослойные трубы обладают такими преимуществами, как улучшенные барьерные свойства и повышенная механическая прочность. Например, многослойные трубы с кислородонепроницаемым слоем используются в водопроводных и отопительных системах для повышения долговечности и производительности.

Особенность | Однослойная экструзия | Многослойная экструзия |

Прочность трубы | Подходит для базовых приложений. | Повышенная прочность для особых целей, таких как кислородный барьер. |

Изоляция | Стандартные изоляционные свойства | Улучшенная изоляция и долговечность |

Экономическая эффективность | Более экономически эффективный | Более высокая стоимость, но дает долгосрочные выгоды |

Существуют специализированные экструзионные линии, предназначенные для конкретных применений. Например, газовые трубы требуют более высокой устойчивости к давлению, что требует особых условий экструзии. Аналогичным образом, некоторые линии предназначены для производства высокопрочных промышленных труб или гибких труб, используемых в сельском хозяйстве или дренаже.

Одной из проблем экструзии пластиковых труб является обеспечение совместимости различных материалов. Различные полимеры имеют разные точки плавления, вязкость и требования к обработке, что может усложнить процесс экструзии. Тщательный выбор материала и точный контроль параметров экструзии необходимы для предотвращения дефектов.

Поддержание правильной температуры и давления имеет решающее значение для получения высококачественных труб. Если температура слишком высокая, материал может испортиться; если оно слишком низкое, пластик может плавиться неравномерно. Аналогичным образом, неправильные настройки давления могут привести к нестабильной экструзии или дефектам размеров конечного продукта.

Экструзионные линии могут простаивать из-за механических неисправностей, проблем с материалами или неправильной настройки. Регулярное техническое обслуживание, включая очистку системы, проверку износа и калибровку оборудования, может свести к минимуму незапланированные простои и повысить общую производительность.

Современные линии экструзии пластиковых труб используют автоматизацию и передовые системы управления для мониторинга и регулировки различных параметров в режиме реального времени. Это позволяет лучше контролировать процесс, снижает количество человеческих ошибок и повышает эффективность. Технологии профилактического обслуживания могут помочь выявить потенциальные проблемы до того, как они приведут к простою.

Последние инновации в линиях экструзии пластмасс направлены на повышение энергоэффективности. Серводвигатели, оптимизированные системы нагрева и передовые технологии охлаждения снижают потребление энергии и эксплуатационные расходы. Эти инновации способствуют устойчивому развитию и снижают общее воздействие производства на окружающую среду.

Поскольку устойчивое развитие становится все более важным в производстве, многие экструзионные линии проектируются с учетом экологических соображений. Это включает в себя сокращение отходов, переработку материалов и использование экологически чистых добавок. Внедряя эти методы, производители могут минимизировать выбросы углекислого газа и внести свой вклад в экономику замкнутого цикла.

Понимание принципа работы экструзионной линии для пластиковых труб имеет решающее значение для производителей, стремящихся повысить эффективность производства и качество продукции. Ключевые компоненты, такие как экструдер, фильерная головка, система охлаждения и режущие механизмы, необходимы для производства высококачественных труб. Технологические достижения в области автоматизации, энергоэффективности и устойчивого развития оптимизируют процесс, способствуя более экологичному будущему производства пластиковых труб. Такие компании, как Jwell, лидируют, предлагая инновационные решения, повышающие эффективность производства и качество продукции.

Ответ: Линия экструзии пластиковых труб использует тепло и давление для плавления необработанного пластика и формирования из него непрерывной трубы. Экструдер, экструзионная головка, система охлаждения и режущие механизмы работают вместе для производства высококачественных труб.

Ответ: Обычные материалы включают ПВХ, ПЭ и ППР. Эти материалы плавятся и формируются на экструзионной линии для создания труб различного назначения.

Ответ: Экструзионная линия обеспечивает постоянную температуру, давление и равномерный поток материала, производя трубы точных размеров и высокой прочности.

Ответ: Линии многослойной экструзии обеспечивают повышенную прочность, изоляцию и функциональность труб, что делает их идеальными для конкретных применений, таких как трубы с кислородным барьером.

Ответ: Автоматизация экструзионных линий повышает эффективность за счет контроля температуры, давления и потока материала, уменьшения количества ошибок и повышения скорости производства.

О: Регулярное техническое обслуживание обеспечивает бесперебойную работу, предотвращает простои и поддерживает стабильное качество, устраняя такие проблемы, как перегрев или износ.